【導(dǎo)讀】對(duì)于在反饋環(huán)路中采用MEMS慣性測(cè)量單元(IMU)的高性能運(yùn)動(dòng)控制系統(tǒng)�����,傳感器對(duì)準(zhǔn)誤差常常是其關(guān)鍵考慮之一����。對(duì)于IMU中的陀螺儀�,傳感器對(duì)準(zhǔn)誤差描述各陀螺儀的旋轉(zhuǎn)軸與系統(tǒng)定義的“慣性參考系”(也稱(chēng)為“全局坐標(biāo)系”)之間的角度差����。為了管控對(duì)準(zhǔn)誤差對(duì)傳感器精度的影響�,可能需要獨(dú)特的封裝、特殊的組裝工藝�����,甚至在最終配置中進(jìn)行復(fù)雜的慣性測(cè)試�����。

所有這些事情都可能會(huì)對(duì)項(xiàng)目管理的重要指標(biāo):如計(jì)劃���、投資和各系統(tǒng)中IMU相關(guān)的總成本等�,產(chǎn)生重大影響���。因此����,在設(shè)計(jì)周期的早期���,當(dāng)還有時(shí)間界定系統(tǒng)架構(gòu)以實(shí)現(xiàn)最有效解決方案的時(shí)候����,對(duì)傳感器對(duì)準(zhǔn)誤差加以考慮是十分有必要的�����。畢竟��,沒(méi)有人希望在燒掉項(xiàng)目80%的計(jì)劃時(shí)間和預(yù)算之后才發(fā)現(xiàn)���,為了滿(mǎn)足最終用戶(hù)不容商量的交貨要求�����,其并不昂貴的傳感器需要增加數(shù)百甚至數(shù)千美元的意外成本��,那樣可就糟糕至極了����!

設(shè)計(jì)系統(tǒng)的IMU功能架構(gòu)時(shí)����,有三個(gè)基本對(duì)準(zhǔn)概念需要了解和評(píng)估:誤差估計(jì)、對(duì)準(zhǔn)誤差對(duì)系統(tǒng)關(guān)鍵行為的影響以及電子對(duì)準(zhǔn)(安裝后)�����。初始誤差估計(jì)應(yīng)當(dāng)包括IMU以及在運(yùn)行過(guò)程中將其固定就位的機(jī)械系統(tǒng)這兩方面的誤差貢獻(xiàn)。了解這些誤差對(duì)系統(tǒng)關(guān)鍵功能的影響有助于確立相關(guān)性能目標(biāo)�,防止過(guò)度處理問(wèn)題,同時(shí)管控?zé)o法兌現(xiàn)關(guān)鍵性能和成本承諾的風(fēng)險(xiǎn)���。最后��,為了優(yōu)化系統(tǒng)的性能或以成本換空間����,可能需要某種形式的電子對(duì)準(zhǔn)�。

預(yù)測(cè)安裝后的對(duì)準(zhǔn)誤差

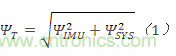

一個(gè)應(yīng)用的對(duì)準(zhǔn)精度取決于兩個(gè)關(guān)鍵因素:IMU的對(duì)準(zhǔn)誤差和在運(yùn)行過(guò)程中將其固定就位的機(jī)械系統(tǒng)的精度。IMU的貢獻(xiàn)(ΨIMU)和系統(tǒng)的貢獻(xiàn)(ΨSYS)通常并不相關(guān)��,估計(jì)總對(duì)準(zhǔn)誤差時(shí)����,常常是利用和方根計(jì)算將這兩個(gè)誤差源加以合并:

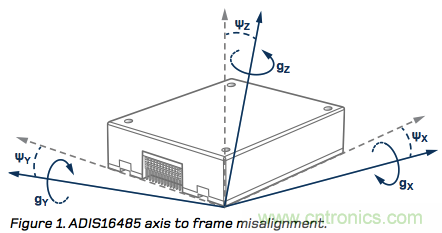

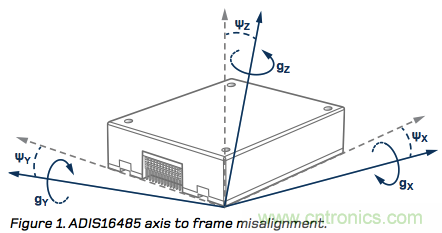

某些IMU規(guī)格表通過(guò)“軸到封裝對(duì)準(zhǔn)誤差”或“軸到坐標(biāo)系對(duì)準(zhǔn)誤差”等參數(shù)來(lái)量化對(duì)準(zhǔn)誤差。圖1以夸張方式顯示了ADIS16485中各陀螺儀相對(duì)于其封裝邊緣的對(duì)準(zhǔn)誤差���。圖中的綠色虛線(xiàn)代表封裝定義的參考系的各軸���。實(shí)線(xiàn)代表封裝內(nèi)部陀螺儀的旋轉(zhuǎn)軸��,ΨIMU代表三個(gè)對(duì)準(zhǔn)誤差項(xiàng)的最大值(ΨX���、ΨY、ΨZ)����。

圖1: ADI16485軸到坐標(biāo)系的對(duì)準(zhǔn)誤差�。

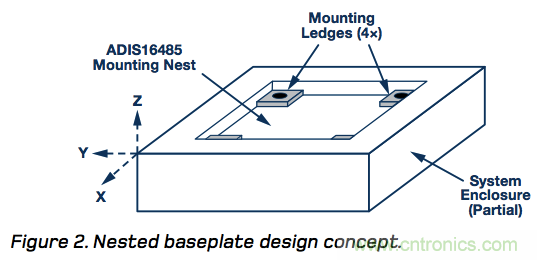

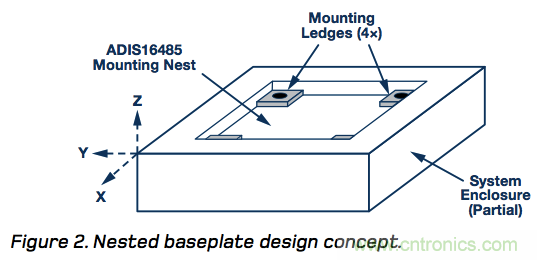

為了預(yù)測(cè)系統(tǒng)對(duì)準(zhǔn)誤差的貢獻(xiàn)(公式1中的ΨSYS),需要分析機(jī)械缺陷導(dǎo)致IMU在系統(tǒng)中的?����?课恢孟鄬?duì)于全局坐標(biāo)系偏斜的可能性���。使用焊接到印刷電路板的IMU時(shí)�,這將涉及到以下考量因素:原始放置精度����、焊料沉積的差異、回流焊期間的浮動(dòng)�����、PCB關(guān)鍵特性(如安裝孔等)的容差以及系統(tǒng)框架本身的容差等。使用模塊式IMU時(shí)�����,它可以與系統(tǒng)外殼實(shí)現(xiàn)更直接的耦合��,如圖2所示�。此類(lèi)接口有兩個(gè)關(guān)鍵機(jī)械特性可幫助管控安裝偏斜誤差:安裝架(4×)和安裝巢。

圖2:內(nèi)嵌式底板設(shè)計(jì)概念�����。

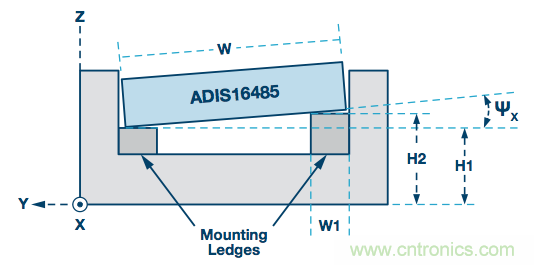

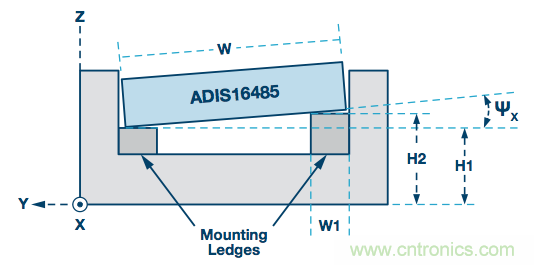

在此類(lèi)安裝方案中��,四個(gè)安裝架的高度差異就是機(jī)械差異的一個(gè)例子�,可能引起x軸和y軸的安裝偏斜。圖3以夸張方式說(shuō)明了這種偏差(H1與H2)對(duì)x軸安裝偏斜(ΨX)的影響�����。

圖3:安裝架差異引起的對(duì)準(zhǔn)誤差�。

Mounting Ledges: 安裝架

公式2反映了x軸偏斜角度(ΨX)與高度差(H2到H1)和兩個(gè)接觸點(diǎn)間跨度(W到W1)的關(guān)系:

安裝架高度差異對(duì)y軸的安裝偏斜也有類(lèi)似的影響。此時(shí)����,?用封裝長(zhǎng)度(L)替換公式2中的寬度(W)�����,便可得到如下用于估計(jì)y軸偏斜角度(ΨY)的關(guān)系式���。

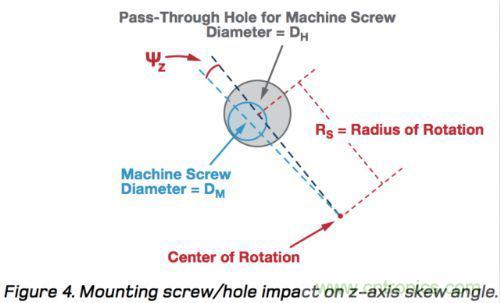

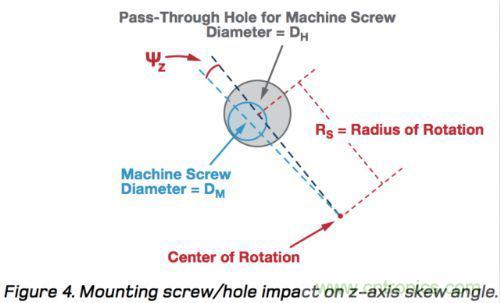

圖4提供了另一個(gè)例子來(lái)說(shuō)明機(jī)械特性如何影響z軸的安裝偏斜。本例中���,機(jī)械螺絲先穿過(guò)IMU主體的安裝孔(位于四角),再穿過(guò)安裝架的孔�,最后進(jìn)入安裝架背部的鎖緊螺母。這種情況下�,機(jī)械螺絲的直徑(DM)與底板中相關(guān)通孔的直徑(DH)之間的差異會(huì)引起z軸偏斜。

圖4:安裝螺絲/孔對(duì)z軸偏斜角度的影響��。

公式4反映了z軸安裝偏斜(ΨZ)與直徑差和旋轉(zhuǎn)半徑(RS����,等于相對(duì)兩角的兩個(gè)安裝螺絲間距離的一半)的關(guān)系。

7

示例1

使用2mm機(jī)械螺絲將ADIS16485安裝到6mm×6mm安裝架上�,安裝架的孔直徑為2.85mm,高度容差為0.2mm�,估算與此相關(guān)的總對(duì)準(zhǔn)誤差。

求解

使用44mm的標(biāo)稱(chēng)寬度(W),x軸偏斜角度(見(jiàn)圖3)預(yù)測(cè)值為0.3度�����。

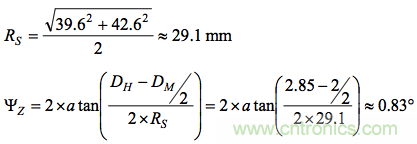

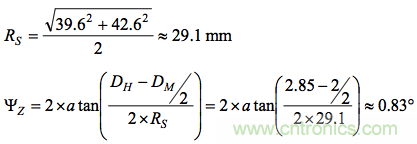

封裝各邊上安裝孔間的標(biāo)稱(chēng)距離分別為39.6mm和42.6mm���。這些尺寸構(gòu)成直角三角形的兩邊�,其斜邊等于封裝相對(duì)兩角的兩個(gè)孔之間的距離�����。旋轉(zhuǎn)半徑

(RS����,見(jiàn)圖4)等于此距離的一半(29.1mm),因此z軸偏斜的預(yù)測(cè)值為0.83度�����。

對(duì)于式1中的復(fù)合預(yù)測(cè)公式����,ΨSYS等于ΨZ(估算最大值),ΨIMU等于1度(依據(jù)IMU數(shù)據(jù)手冊(cè)中的軸到坐標(biāo)系對(duì)準(zhǔn)誤差規(guī)格)���。因此�,總對(duì)準(zhǔn)誤差估算值為1.28度。

對(duì)準(zhǔn)誤差對(duì)系統(tǒng)精度的影響

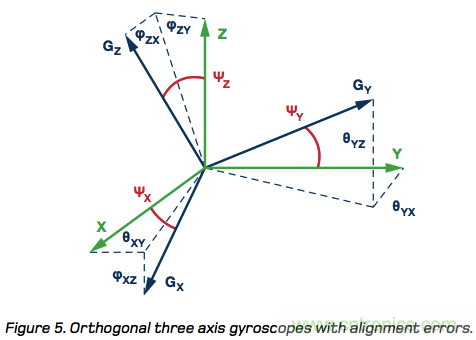

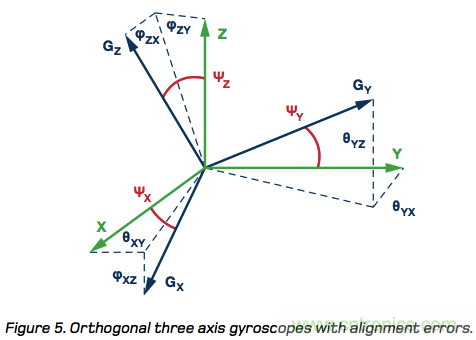

為應(yīng)用制定精度標(biāo)準(zhǔn)時(shí)����,了解對(duì)準(zhǔn)誤差與其對(duì)陀螺儀精度影響之間的基本關(guān)系是一個(gè)很好的著手點(diǎn)。為了說(shuō)明該過(guò)程����,圖5提供了三軸陀螺儀系統(tǒng)的通用模型。圖中的三條綠色實(shí)線(xiàn)代表全局坐標(biāo)系的三軸�,黑色實(shí)線(xiàn)代表所有三個(gè)陀螺儀的旋轉(zhuǎn)軸,帶Ψ標(biāo)簽代表全局坐標(biāo)系與陀螺儀軸之間的對(duì)準(zhǔn)誤差�。公式5、公式6和公式7顯示了對(duì)準(zhǔn)誤差對(duì)各陀螺儀繞全局坐標(biāo)系中指定軸旋轉(zhuǎn)的響應(yīng)的影響�。在這些公式中�,對(duì)準(zhǔn)角度誤差的余弦引入一個(gè)比例誤差。

圖5:正交三軸陀螺儀的對(duì)準(zhǔn)誤差���。

對(duì)準(zhǔn)誤差還會(huì)對(duì)各軸產(chǎn)生跨軸影響��。為了量化這些影響�,需要將各軸的對(duì)準(zhǔn)角度誤差分解為與其它兩軸相關(guān)的兩個(gè)分量�。例如�,ΨX有一個(gè)y軸分量(φXY)和一個(gè)z軸分量(φXZ)��,導(dǎo)致x軸陀螺儀對(duì)繞全局坐標(biāo)系中所有三軸旋轉(zhuǎn)(ωX, ωY, ωZ)的響應(yīng)擴(kuò)展如下:

y軸和z軸陀螺儀也有同樣的擴(kuò)展:

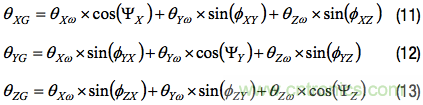

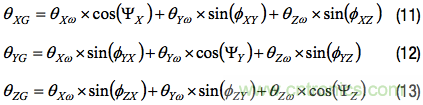

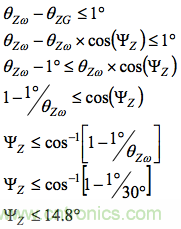

對(duì)公式8��、公式9和公式10的兩側(cè)積分����,可得到關(guān)于角位移的類(lèi)似關(guān)系。在得到的公式11�、公式12和公式13中,我們關(guān)心的角度是相對(duì)于全局坐標(biāo)系的角位移(θXω, θYω, θZω)和各陀螺儀的積分(θXG, θYG, θZG)�����。

示例2

一種地面無(wú)人駕駛車(chē)輛(UV)利用MEMS IMU作為平臺(tái)穩(wěn)定控制(PSC)系統(tǒng)中的反饋傳感器以支持其天線(xiàn)��。此系統(tǒng)采用RSS調(diào)諧器環(huán)路����,后者要求方位角和仰角保持在±1?范圍內(nèi),以便維持連續(xù)通信��。在大多數(shù)動(dòng)態(tài)情況下���,PSC高度依賴(lài)y軸陀螺儀測(cè)量來(lái)控制仰角��,以及依賴(lài)z軸陀螺儀測(cè)量來(lái)控制方位角�。在此類(lèi)動(dòng)態(tài)情況下,航向角(θZω)的最大變化為30?����,并且在作這種機(jī)動(dòng)期間沒(méi)有繞x軸或y軸的旋轉(zhuǎn)(θXω = θYω = 0)。

求解

由于繞x軸和y軸的旋轉(zhuǎn)為0��,公式8和公式9可簡(jiǎn)化為:

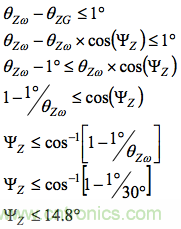

從y軸開(kāi)始����,設(shè)θYG的最大邊界為1?,求解對(duì)準(zhǔn)誤差項(xiàng)ΦYZ���。這樣便可求得y軸陀螺儀的最大允許對(duì)準(zhǔn)誤差為1.9度���。

對(duì)于z軸,設(shè)θZω等于30?�����,θZG和θZω之差的最大邊界為1度��,然后求解ΨZ����。這樣便可求得z軸陀螺儀的最大允許對(duì)準(zhǔn)誤差為14.8度。

上述計(jì)算表明���,對(duì)于這種特定機(jī)動(dòng)/情形����,y軸和z軸之間的跨軸行為要求對(duì)準(zhǔn)精度約為1.9度�����。

電子對(duì)準(zhǔn)

在IMU和安裝系統(tǒng)不滿(mǎn)足關(guān)鍵系統(tǒng)目標(biāo)的情況下�,電子對(duì)準(zhǔn)提供了一種減小對(duì)準(zhǔn)誤差的方法。該過(guò)程有兩個(gè)重要步驟:測(cè)定對(duì)準(zhǔn)誤差項(xiàng)(IMU安裝之后)和制定一個(gè)校正對(duì)準(zhǔn)矩陣�����。將該矩陣應(yīng)用于陀螺儀陣列時(shí)�����,陀螺儀將像已與全局坐標(biāo)系對(duì)準(zhǔn)一樣作出響應(yīng)����。公式14為此過(guò)程提供了一個(gè)系統(tǒng)模型�����,其中繞全局坐標(biāo)系各軸的旋轉(zhuǎn)(ω)是三個(gè)系統(tǒng)輸入����,三個(gè)陀螺儀響應(yīng)(G)是系統(tǒng)輸出�,3 × 3矩陣(M)代表輸入與輸出之間的系統(tǒng)行為(包括對(duì)準(zhǔn)誤差)。

通過(guò)簡(jiǎn)單的算術(shù)操作可得�,陀螺儀測(cè)量結(jié)果(G)與M的逆矩陣(M–1)的乘積等于全局坐標(biāo)系的旋轉(zhuǎn)陣列(ω)。因此��,對(duì)準(zhǔn)矩陣等于M–1�。

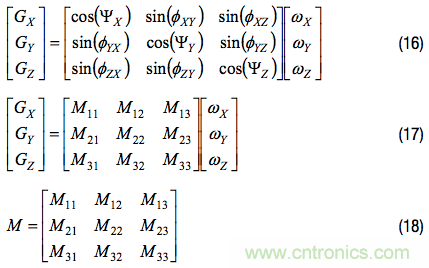

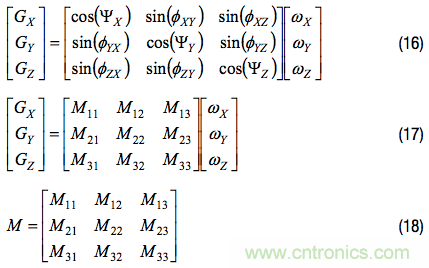

基于公式8、公式9和公式10��,可將公式14擴(kuò)展以包括對(duì)準(zhǔn)誤差項(xiàng)�����,如公式16所示�,公式17和公式18是更一般形式:

一次僅繞一個(gè)軸旋轉(zhuǎn)整個(gè)系統(tǒng)可將系統(tǒng)模型簡(jiǎn)化到足夠簡(jiǎn)單的程度,使得矩陣中的每個(gè)元素都可以通過(guò)一次陀螺儀測(cè)量獲得���。例如���,讓系統(tǒng)繞x軸旋轉(zhuǎn)(ωX = ωTR, ωY = 0, ωZ = 0),同時(shí)觀(guān)測(cè)所有三個(gè)軸����,則M11、M21和M31的關(guān)系可簡(jiǎn)化如下:

采用同樣的方法����,繞y軸旋轉(zhuǎn)(ωX = 0, ωY = ωTR, ωZ = 0),則M12��、M22和M32的關(guān)系可簡(jiǎn)化如下:

最后����,繞z軸旋轉(zhuǎn)(ωX = 0, ωY = 0, ωZ = ωTR),則M13���、M23和M33的關(guān)系可簡(jiǎn)化如下:

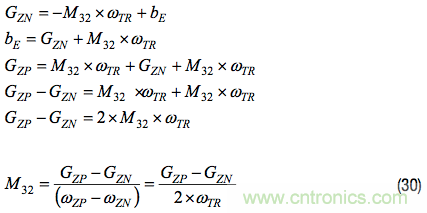

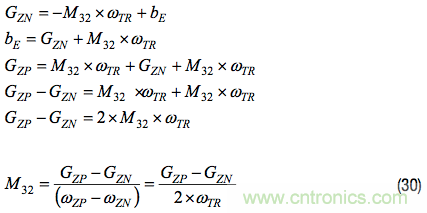

顯然�,運(yùn)動(dòng)配置(ω)的精度和陀螺儀測(cè)量(G)對(duì)此過(guò)程有直接影響�����。具體說(shuō)來(lái),偏軸運(yùn)動(dòng)對(duì)此過(guò)程有顯著影響�,當(dāng)購(gòu)買(mǎi)和部署依賴(lài)這些要求的慣性測(cè)試設(shè)備時(shí),必須予以考慮�����。就陀螺儀精度而言�,偏置和噪聲是兩大威脅,在此過(guò)程中通常需要考慮�。為了管控陀螺儀測(cè)量中殘余偏置誤差(bE)的影響,有一個(gè)技巧是使用兩個(gè)不同的旋轉(zhuǎn)速率——大小相等但方向相反�����。例如����,繞y軸沿正方向旋轉(zhuǎn)時(shí)(ωY = ωTR, ωX = ωZ = 0),公式28描述了z軸陀螺儀響應(yīng)和偏置誤差����。公式29則描述了繞y軸沿負(fù)方向旋轉(zhuǎn)時(shí)(ωY = –ωTR, ωX = ωZ = 0)z軸陀螺儀的響應(yīng)。

變換公式29����,寫(xiě)出偏置誤差(bE)的表示形式�,代入公式28中��,然后求解M32��。注意偏置誤差(bE)是如何從公式中消除的���。

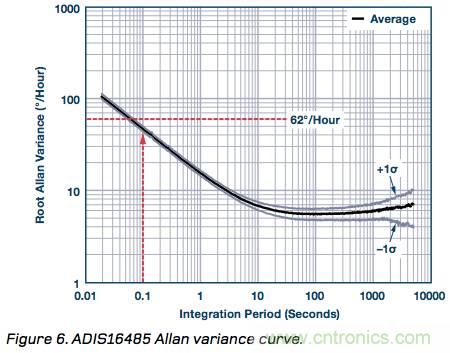

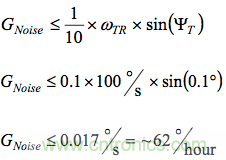

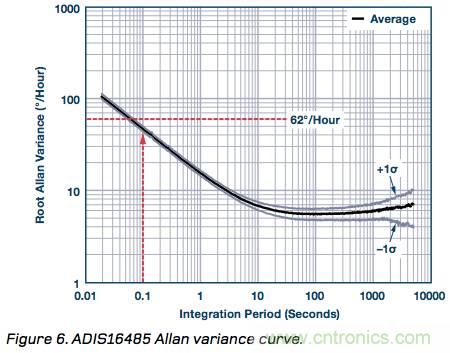

此公式假設(shè)偏置誤差在兩次測(cè)量中保持不變,這并不是一個(gè)符合實(shí)際的期望�,不同測(cè)量之間可能存在偏差(溫度、時(shí)間和噪聲)�,對(duì)此應(yīng)有清醒的認(rèn)識(shí)。當(dāng)在穩(wěn)定的溫度條件下連續(xù)進(jìn)行測(cè)量時(shí)����,噪聲常常是此過(guò)程中需要管控的關(guān)鍵誤差。在陀螺儀測(cè)量中�,可接受的噪聲水平取決于對(duì)準(zhǔn)精度目標(biāo)(ΨT)和測(cè)定過(guò)程中各軸上的旋轉(zhuǎn)速率(ωTR)。慣性條件保持不變時(shí)�����,一種常用的降噪技術(shù)是對(duì)陀螺儀數(shù)據(jù)求均值���。利用Allan方差曲線(xiàn)這個(gè)工具可以了解可重復(fù)性(噪聲)與均值時(shí)間之間的權(quán)衡關(guān)系��。

示例3

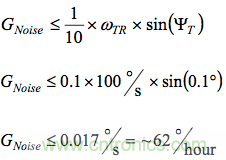

如果特性測(cè)定期間的旋轉(zhuǎn)速率為100?/s�����,對(duì)準(zhǔn)精度目標(biāo)為0.1度�,噪聲(rms)必須比對(duì)準(zhǔn)誤差目標(biāo)低10倍,那么為了實(shí)現(xiàn)這些目標(biāo)�����,我們需要對(duì)ADIS16485的輸出求多長(zhǎng)時(shí)間的均值�?

求解

使用陀螺儀與輸入之間的一般響應(yīng)(在測(cè)試平臺(tái)上旋轉(zhuǎn)),下面的計(jì)算表明:各陀螺儀的總噪聲(rms)必須低于62?/小時(shí)�。

圖6通過(guò)一個(gè)例子說(shuō)明了如何使用此IMU的Allan方差曲線(xiàn)來(lái)選擇均值時(shí)間以滿(mǎn)足上述要求。本例中���,0.1秒的均值時(shí)間可滿(mǎn)足62?/小時(shí)的可重復(fù)性目標(biāo)�,還有一些裕量����。

圖6:ADIS16485 Allan方差曲線(xiàn)。

注意����,這種方法僅針對(duì)傳感器本身的噪聲����。若測(cè)試平臺(tái)有振動(dòng)���,會(huì)增加陀螺儀測(cè)量的噪聲���,則可能需要額外的考慮和濾波�����。

簡(jiǎn)化對(duì)準(zhǔn)過(guò)程的技巧和竅門(mén)

開(kāi)發(fā)一個(gè)具有必要的精度和環(huán)境控制溫度的三軸慣性測(cè)試系統(tǒng)���,通常需要在固定設(shè)備和工程開(kāi)發(fā)資源方面投入巨資�。對(duì)于那些正在開(kāi)發(fā)第一代或第二代系統(tǒng)����,在開(kāi)發(fā)過(guò)程中有很多問(wèn)題需要回答的公司,可能沒(méi)有此類(lèi)資源或時(shí)間���。這就產(chǎn)生了簡(jiǎn)化解決方案的需求����,通過(guò)謹(jǐn)慎選擇IMU并利用儀器或應(yīng)用中的自然運(yùn)動(dòng)可以實(shí)現(xiàn)簡(jiǎn)化。

例如���,有時(shí)候使用角度可能比使用角速率測(cè)量來(lái)得更方便���。公式31是公式11、公式12和公式13合并的結(jié)果�����,它用相對(duì)于全局坐標(biāo)系的角度(θXω, θYω, θZω)和陀螺儀輸出的積分(θXG, θYG, θZG)來(lái)代表系統(tǒng)行為(M):

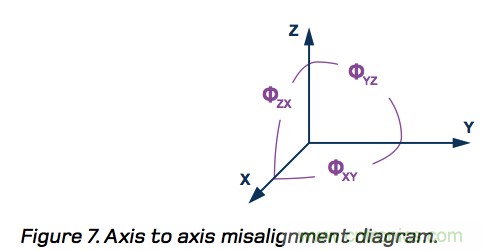

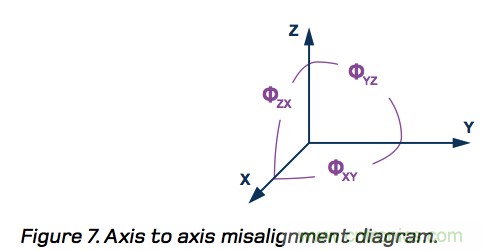

關(guān)于器件選擇���,軸到軸對(duì)準(zhǔn)誤差是一個(gè)需要考慮的重要參數(shù)����,因?yàn)楫?dāng)它低于軸到封裝對(duì)準(zhǔn)誤差參數(shù)時(shí)�,將有助于降低與電子對(duì)準(zhǔn)相關(guān)的慣性測(cè)試配置(公式16)的復(fù)雜度。軸到封裝對(duì)準(zhǔn)誤差參數(shù)描述的是陀螺儀相對(duì)于外部機(jī)械基準(zhǔn)的方位�,而軸到軸對(duì)準(zhǔn)誤差參數(shù)描述的是各陀螺儀相對(duì)于另外兩個(gè)陀螺儀的方位。多數(shù)情況下���,MEMS IMU中三個(gè)陀螺儀的理想方位是彼此成90?�,因此軸到軸對(duì)準(zhǔn)誤差與此行為的另一個(gè)常見(jiàn)參數(shù)(跨軸靈敏度)相關(guān)�。利用公式7作為參考����,軸到軸對(duì)準(zhǔn)誤差代表這三個(gè)關(guān)系的最大值:

圖7:軸到軸對(duì)準(zhǔn)誤差���。

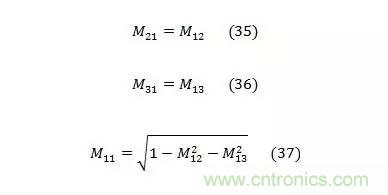

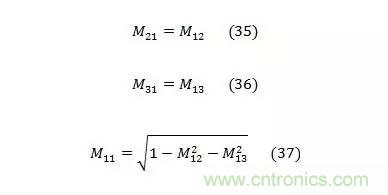

制定電子對(duì)準(zhǔn)流程時(shí)�����,軸到軸對(duì)準(zhǔn)誤差參數(shù)確定的是假設(shè)傳感器完全正交對(duì)準(zhǔn)時(shí)的誤差�。使用完全正交這一假設(shè)條件�����,僅旋轉(zhuǎn)兩軸便可對(duì)準(zhǔn)所有三軸��。例如��,繞y軸和z軸旋轉(zhuǎn)便可直接觀(guān)測(cè)到M12 �����、M13�����、M22�、M23、M32和M33����。假設(shè)完全正交對(duì)準(zhǔn)并應(yīng)用三角函數(shù),便可利用以上6個(gè)元素和以下關(guān)系式計(jì)算其他三個(gè)元素(M11�、M21和M31):

以上等式可將系統(tǒng)模型更新如下,其中M矩陣中的所有9個(gè)元素用從y軸和z軸旋轉(zhuǎn)得來(lái)的6個(gè)元素表示��。

結(jié)論

慣性MEMS技術(shù)在過(guò)去幾年已經(jīng)取得長(zhǎng)足進(jìn)步�����,為系統(tǒng)開(kāi)發(fā)商在復(fù)雜權(quán)衡范圍內(nèi)提供了廣泛的選項(xiàng)�,包括尺寸、功耗��、單位成本��、集成成本和性能�。對(duì)于首次利用MEMS IMU開(kāi)發(fā)運(yùn)動(dòng)控制系統(tǒng)的人員,為了選擇合適的IMU并準(zhǔn)備利用該IMU來(lái)支持關(guān)鍵系統(tǒng)需求����,會(huì)有很多東西需要了解�。對(duì)準(zhǔn)精度對(duì)性能����、成本和計(jì)劃方面的關(guān)鍵目標(biāo)會(huì)有重大影響,必須予以認(rèn)真考慮��。在概念和架構(gòu)設(shè)計(jì)階段�����,即使很簡(jiǎn)單的分析工具也能幫助找出潛在的風(fēng)險(xiǎn)��,因此應(yīng)當(dāng)趁著還有時(shí)間影響器件選擇�、機(jī)械設(shè)計(jì)、安裝后校準(zhǔn)(電子對(duì)準(zhǔn))�、初步成本預(yù)測(cè)和關(guān)鍵計(jì)劃節(jié)點(diǎn)的時(shí)候�,多做些工作。更進(jìn)一步說(shuō)���,識(shí)別MEMS IMU的關(guān)鍵指標(biāo)和機(jī)會(huì)����,用系統(tǒng)中提供的自然運(yùn)動(dòng)代替三軸慣性測(cè)試設(shè)備以最大限度地發(fā)揮系統(tǒng)的價(jià)值(性能和總開(kāi)發(fā)成本)�,將是非常有益的����。

【推薦閱讀】