【導(dǎo)讀】ADI公司提供基于單硅芯片的電池化成控制系統(tǒng)綜合解決方案 AD8452。憑借準確的化成工藝性能,可優(yōu)化每個電池的化成時間。高效的能量回收特性能夠明顯節(jié)省大規(guī)模電池制造的能耗。

簡介

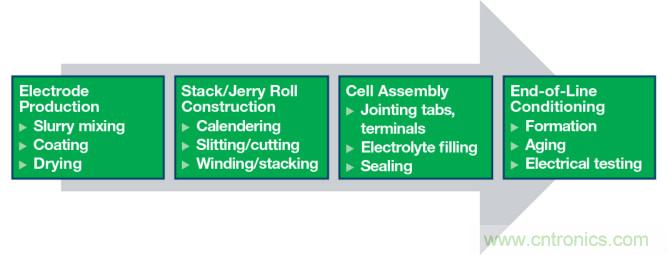

如圖1所示,鋰離子(Li-Ion)制造是一個很漫長的過程。前三個階段準備必要的材料(電極、電解質(zhì)、分離器等),并將它們組裝成電池。最后一個階段激活電池,使電池能夠執(zhí)行電氣功能。這個激活過程稱之為電池化成。這種分級過程可以確保電池的一致性。低存儲容量(低于5 A)鋰離子電池被廣泛用于各種便攜式設(shè)備,例如筆記本電腦和手機。對這些電池而言,生產(chǎn)成本問題比生產(chǎn)效率更為重要。同時,汽車蓄電池的總?cè)萘縿t要高得多,一般都是幾百安培,這是通過上千個小型電池單元或幾個高容量電池來實現(xiàn)的。對于這種類型的應(yīng)用,電池的一致性更為重要,因此分級過程(提高電池的一致性)至關(guān)重要。與此同時,作為電池制造過程中化成成本的一部分,功率效率變得尤為重要。如果這些環(huán)保汽車使用的電池卻是以浪費大量能源的方式生產(chǎn)出來的,那將是極大的諷刺。

目前可以使用集成精密模擬前端和降壓-升壓PWM控制器的單硅芯片來實現(xiàn)更高質(zhì)量、更高效的電池化成/分級過程。此解決方案的精度優(yōu)于0.02%,功效比高于90%。此外,在電池化成和分級期間,釋放的能量可以被其他電池制造流程循環(huán)利用。很多現(xiàn)有系統(tǒng)會將電池放電至阻性負載。有些客戶將此能量用作樓宇供暖或直接把熱空氣排出至室外。盡管將電池放電至阻性負載是最簡單的電池放電方式,但是當大量電池需要經(jīng)歷充放電循環(huán)時,成本就會快速增加。我們所提議的系統(tǒng)具有高單通道效率,但其真正的價值在于,這種系統(tǒng)只需增加少量復(fù)雜性,即可收回電池放電時釋放的能量。這種架構(gòu)可以節(jié)省超過40%的能量。

簡言之,基于AD8452的單芯片解決方案使電池化成/分級過程具備以下特性:

● 降低電池成本

● 能量回收利用

● 高功效比

● 高測試精度

鋰離子電池制造概述

圖1顯示鋰離子電池制造過程。下線調(diào)理步驟中的電池化成和測試不僅是工藝瓶頸,還會對電池壽命、品質(zhì)和成本產(chǎn)生極大影響。

電池化成是對電池進行初始充放電操作的過程。在這個階段,將在電極上,主要是在陽極上形成特殊的電化學固體電解質(zhì)界面層(SEI)。這個界面層對許多不同的因素都很敏感,在電池的整個使用壽命期間對電池的性能有很大的影響。根據(jù)電池的化學性質(zhì),電池化成可能需要許多天。在化成時使用0.1 C(C表示電池容量)電流是很典型的做法,需花費20小時完成完整的充放電周期,占總電池成本的20%至30%

圖1.鋰離子電池制造過程。

電氣測試可使用1 C電流充電、0.5 C電流放電,但每個周期依然需要花大約三小時。典型的測試序列要求執(zhí)行多個周期。電池化成/分級和其他電氣測試具有嚴格的精度規(guī)格,電流和電壓控制在額定溫度范圍的±0.02%以內(nèi)。分級過程會使電池的電化學性能穩(wěn)定下來。根據(jù)這一階段記錄的數(shù)據(jù),具有相似電化學行為的電池將被分到一個模塊和/或電池組。通過這種方式,最大限度使電動汽車動力系統(tǒng)達到一致。測量和控制精度將決定數(shù)據(jù)記錄的質(zhì)量,因此對整個電池電力系統(tǒng)的性能有著不可忽視的影響。

汽車電池制造面臨的另一個挑戰(zhàn)是功效比。效率在充電時也必須保持在較高水平,并且如果可能的話應(yīng)當在放電時進行能源的再循環(huán)。這不僅有助于遵守環(huán)保政策,還可以節(jié)省大規(guī)模電池制造的成本。隨著如今電動汽車應(yīng)用的興起,大規(guī)模電池制造日益普及。

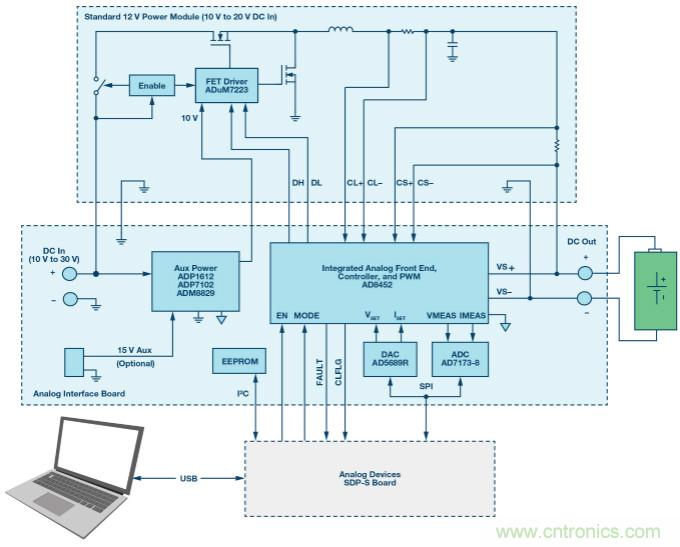

圖2.圍繞AD8452構(gòu)建的單通道系統(tǒng)。

此單硅芯片解決方案將精密模擬前端和降壓-升壓PWM控制器集成在一個封裝中,以解決上述挑戰(zhàn)。內(nèi)部薄膜匹配電阻幫助確保準確可靠的電流信號傳感。精心設(shè)計的模擬控制環(huán)路與PWM控制電路相互配合,以實現(xiàn)可能最優(yōu)化的充放電操作。由此實現(xiàn)的高性能可以減輕系統(tǒng)定期校準和維護的工作強度,獲得高功率轉(zhuǎn)換和回收效率。這兩者都有助于控制從材料到制造和維護的整個過程的成本。

電池化成和測試系統(tǒng)拓撲

設(shè)計工程師經(jīng)常使用線性調(diào)節(jié)器來輕松滿足便攜式設(shè)備中電池化成和測試的精度要求,但會犧牲效率。對于大型電池而言,這種做法會導(dǎo)致熱管理難題,并且效率會隨著溫度漂移而下降。

混合動力汽車中使用的大量電池都必須完美匹配,這便提出了更為嚴格的精度要求,使得開關(guān)拓撲成為極具吸引力的選擇。表1顯示各類電池單元的功率容量和最終功能對比。

表1.線性和開關(guān)系統(tǒng)對比

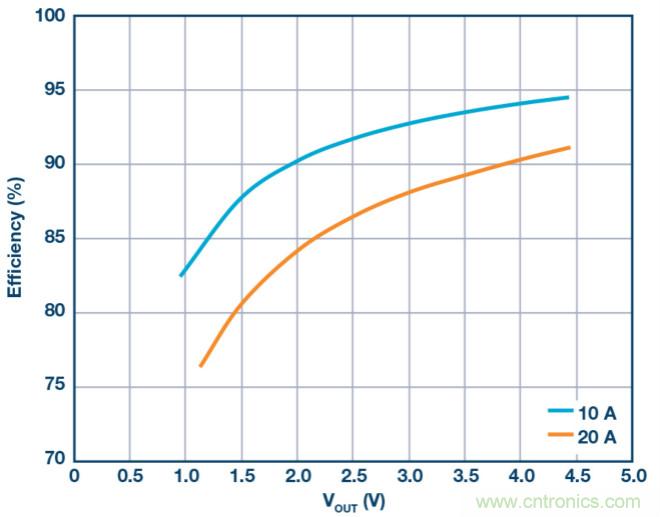

圖2顯示的是采用ADI最新的集成式硅芯片AD8452構(gòu)建的單通道系統(tǒng)。這個單芯片解決方案使系統(tǒng)能夠輕松配置不同的功率級。AD8452的模擬前端測量并調(diào)理環(huán)路中的電壓和電流信號。它還具有一個內(nèi)置PWM發(fā)生器,可配置為降壓或升壓模式。模擬控制器和PWM發(fā)生器之間的接口由不受抖動影響的低阻抗模擬信號構(gòu)成;而抖動會使數(shù)字環(huán)路產(chǎn)生問題。恒流(CC)和恒壓(CV)環(huán)路的輸出決定了PWM發(fā)生器的占空比,并通過ADuM7223驅(qū)動MOSFET功率級。模式從充電變?yōu)榉烹姾螅瑴y量電池電流的AD8452內(nèi)部儀表放大器的極性反轉(zhuǎn)。在CC和CV放大器內(nèi)部切換可選擇正確的補償網(wǎng)絡(luò),并且AD8452將其PWM輸出改為升壓模式。整個功能通過單引腳利用標準數(shù)字邏輯控制。在此方案中,AD7173-8 高分辨率ADC用于監(jiān)測系統(tǒng),但它不屬于控制環(huán)路的一部分。掃描速率與控制環(huán)路性能無關(guān),因此在多通道系統(tǒng)中,單個ADC可測量大量通道上的電流和電壓。DAC也是如此,因而可以使用低成本DAC(比如AD5689R )來控制多個通道。此外,單個處理器只需設(shè)置CV和CC設(shè)定點、工作模式和管理功能,因此它能與很多通道實現(xiàn)接口,而不會成為控制環(huán)路性能的瓶頸。配置為4 V電池和20 A最大電流的系統(tǒng)可實現(xiàn)高于90%的效率以及超過25°C±10°C時的90 ppm典型精度(電流環(huán)路)和51 ppm典型精度(電壓環(huán)路)。CC至CV的轉(zhuǎn)換是無毛刺的并且時間在500 µs以內(nèi)。從1 A至20 A的電流斜坡需要的時間不到150 mS。根據(jù)具體配置,這個數(shù)值可以更小。用戶需要做出一些權(quán)衡,例如,在斜坡時間和低電流性能之間權(quán)衡,以決定所需的斜坡速度。這些規(guī)格對于汽車電池制造和測試而言是十分理想的。圖3顯示了CC放電模式下的效率,以10 A和20 A為例。ADI直接提供完整的測試結(jié)果。

圖3.系統(tǒng)功效比測試結(jié)果。

降低電池成本

降低電池成本的難點在于它涉及整個制造過程。本文描述的系統(tǒng)可降低電池化成和測試系統(tǒng)成本,而無需犧牲性能。更高的精度可以減少校準周期時間和次數(shù),進一步增加正常運行時間。另外,更高的開關(guān)頻率簡化了設(shè)計并使用小體積的電子元件,所以能進一步降低系統(tǒng)成本。這個方案還可以把通道并聯(lián)使用以輸出更大的電流,且操作非常簡便。所有控制操作均可在模擬域中完成,無需開發(fā)復(fù)雜的算法,因而該方法還可最大程度降低軟件開發(fā)成本。最后,能量回收功能,加上超高的系統(tǒng)效率,有利于大幅降低持續(xù)運營成本。

能量回收利用

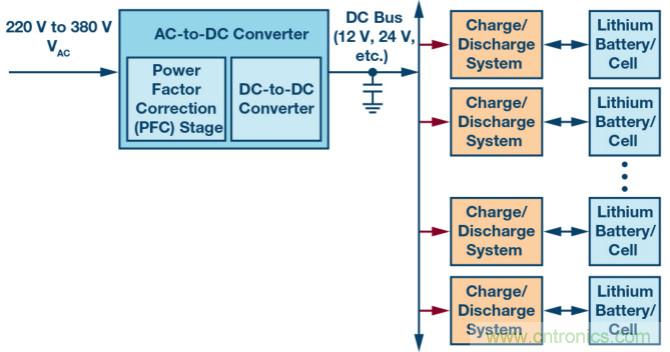

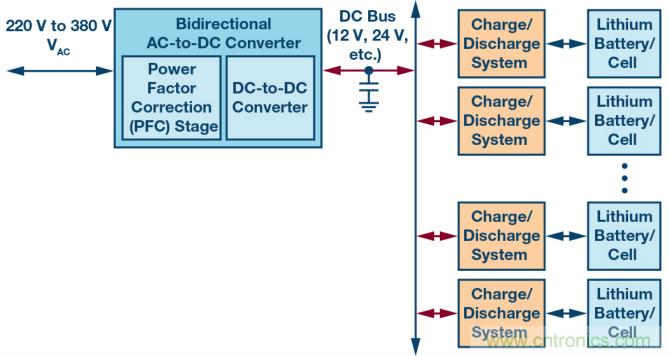

與電池放電至阻性負載的架構(gòu)相比,基于AD8452構(gòu)建的系統(tǒng)可以控制電池電壓和電流,同時,把這些能量“推”回公共總線中,這樣,其他電池組就可以在充電循環(huán)中使用這些電能。每個電池通道都可能處于充電模式,從直流總線吸收能量,或者處于放電狀態(tài),將能量推回直流總線。最簡單的系統(tǒng)包括一個單向AC/DC電源,該電源只能把電流從交流市電拉進直流總線,如圖4中的系統(tǒng)所示。這意味著,系統(tǒng)必須保持精確平衡,確保來自AC/DC電源的凈電流始終為正。如果推進直流總線的電能超過充電通道消耗的電流,結(jié)果會導(dǎo)致總線電壓增加,有可能損壞部分組件。

圖4.帶電池芯間能量回收功能的電池測試系統(tǒng)。

雙向AC-DC轉(zhuǎn)換器通過將電能推回交流電網(wǎng)解決了上述難題,如圖5所示。在這種情況下,可以先將所有通道設(shè)為充電模式,然后設(shè)為放電模式,把電流推回電網(wǎng)。這就要求復(fù)雜性更高的AC-DC轉(zhuǎn)換器,但在系統(tǒng)配置方面具有更大的靈活性,并且不需要精確平衡充電電流和放電電流,即可確保來自電源的電流為正。

圖5.帶交流市電能量回收功能的電池測試系統(tǒng)。

支持能量回收的效率

為了進一步展示能量回收的好處,請考慮包含兩個3.2 V、15 A電池的電池組。這些電池可以儲存大約48wh的電量。若要對一個電量完全耗盡的電池充電,假定充電效率為90%,則系統(tǒng)必須向每個電池提供大約53.3 Wh的能量。在放電模式下,系統(tǒng)將減少48 Wh來覆蓋電阻中轉(zhuǎn)換為熱量的電能,或者將其回收至總線。如果不經(jīng)過回收,那么大致需要107 Wh來對兩個電池充電。然而,如果一個系統(tǒng)能以90%的效率回收能量,那么第一個電池的43.2 Wh現(xiàn)已能夠為第二個電池充電。如前所述,系統(tǒng)充電效率為90%,因此它將再次需要53.3 Wh,但其中43.2 Wh來自放電電池,因此我們只需提供其余10.1 Wh,即所需總能量為63.4 Wh.能量節(jié)省了40%。在實際生產(chǎn)環(huán)境中,不同的卷盤在整個生產(chǎn)過程中放置著上百個電池,因此將每個卷盤設(shè)為一組充電或放電模式不會增加總生產(chǎn)時間。

結(jié)論

開關(guān)電源可為現(xiàn)代可充電電池的制造提供高性能、高性價比解決方案。AD8452可以簡化系統(tǒng)設(shè)計,系統(tǒng)精度優(yōu)于0.02%,能效比高于90%,并且支持能量回收功能,與那些浪費放電電能,而不重復(fù)用于為其他電池充電的系統(tǒng)相比,可以節(jié)省超過40%以上的能源,有助于解決可充電電池制造瓶頸問題,并且讓混合動力汽車和電動汽車從生產(chǎn)過程開始就環(huán)保友好。

推薦閱讀: