一��、概述現(xiàn)代電子裝聯(lián)工藝

主要是以 PCBA 為對象展開的�����,因此�,電子裝聯(lián)工藝可靠性的研究也主要以發(fā)生在 PCBA 上的故障現(xiàn)象為對象展開的。

PCBA 的故障現(xiàn)象可分為生產(chǎn)過程中發(fā)生的和在用戶服役期間發(fā)生的兩大類����。(1)在制造過程中 PCBA(內(nèi)部的或表面的)發(fā)生的故障現(xiàn)象:如爆板、分層�、表面多余物、離子遷移和化學(xué)腐蝕(銹蝕)等�����。(2)在用戶服役期間 PCBA 上的各種各樣的失效模式和故障表現(xiàn):如虛焊、焊點(diǎn)脆斷�����、焊點(diǎn)內(nèi)微組織劣化及可靠性蛻變等�����。

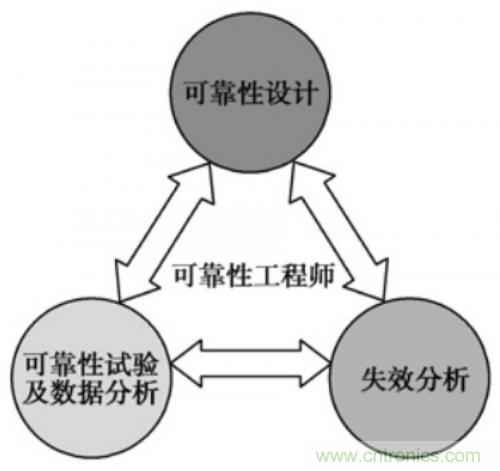

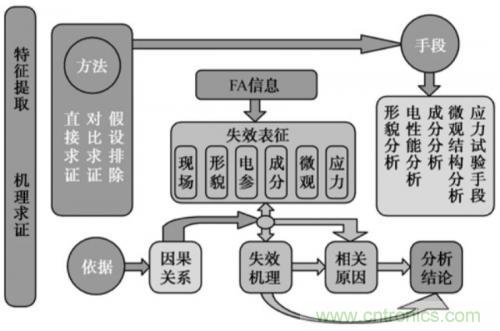

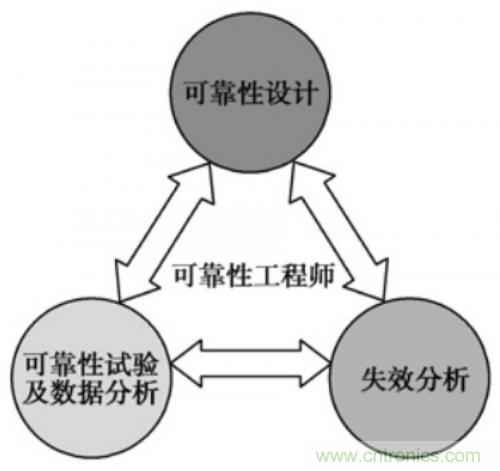

二�、故障分析的目的

故障分析是確定故障原因,搜集和分析數(shù)據(jù)���,以及總結(jié)出消除引起特定器件或系統(tǒng)失效的故障機(jī)理的過程����。

進(jìn)行故障分析的主要目的是:

找出故障的原因���;

追溯工藝設(shè)計(jì)�����、制造工序�����、用戶服役中存在的不良因素����;

提出糾正措施�����,預(yù)防故障的再發(fā)生�����。通過故障分析所積累的成果�����,不斷改進(jìn)工藝設(shè)計(jì)��,優(yōu)化產(chǎn)品制造過程����,提高產(chǎn)品的可使用性,從而達(dá)到全面提升產(chǎn)品可靠性的目的�����。

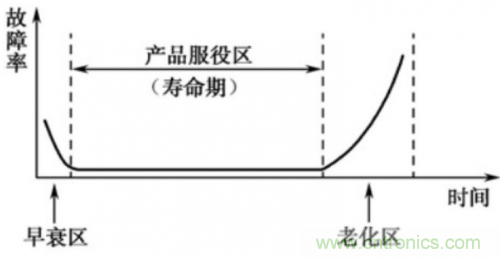

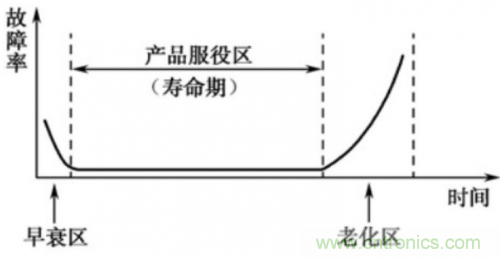

三、PCBA 失效率曲線

1.PCBA 產(chǎn)品失效率曲線包含下述 3 個層面�,即:

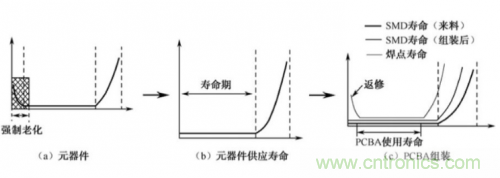

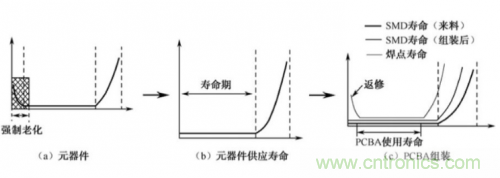

元器件失效率曲線:如圖 1(a)所示。通過對元器件出廠前的強(qiáng)制老化����,可以有效地降低元器件在用戶服役期內(nèi)的失效率。

元器件供應(yīng)壽命曲線:如圖 1(b)所示���。它描述了元器件到用戶后的使用壽命期�,它對構(gòu)成系統(tǒng)的可靠性有著重大影響��。

PCBA 組裝失效率曲線:如圖 1(c)所示���。它由 SMD 來料壽命�����、SMD 組裝壽命和焊點(diǎn)壽命 3 部分共同影響��。此時 PCBA 的使用壽命基本上取決于焊點(diǎn)壽命���。因此,確保每一個焊點(diǎn)的焊接質(zhì)量是確保系統(tǒng)高可靠性的關(guān)鍵環(huán)節(jié)�����。