【導(dǎo)讀】在汽車行業(yè)里,車輛測試具有至關(guān)重要的作用,是驗(yàn)證車輛動力、輪胎、耐用性、安全性等關(guān)鍵指標(biāo)的必要程序。車輛進(jìn)行量產(chǎn)前,制造商必須確保整車及各個組件具有較高的安全性和適應(yīng)力。車輛制造商和原始設(shè)備制造商(OEMs)一般會耗用大量時間對主要物理指標(biāo)參數(shù)進(jìn)行測試,通過評估這些指標(biāo)參數(shù)來改進(jìn)當(dāng)前的車輛研發(fā)工作。

在車輛測試工作中,首要的是必須保證測量數(shù)據(jù)的精確,為此,測試配置與測試設(shè)備必須滿足嚴(yán)苛標(biāo)準(zhǔn)。作為一家瑞士家族企業(yè),奇石樂從1959年起就開始研發(fā)自己的傳感器技術(shù),通過這項(xiàng)開創(chuàng)性的技術(shù),可輕松、精確地采集壓力、力量、扭矩、加速度等數(shù)據(jù)。如今,奇石樂開發(fā)的測量與數(shù)據(jù)采集整體解決方案在世界范圍內(nèi)得到了廣泛應(yīng)用。

奇石樂DTI技術(shù)可確保大陸集團(tuán)國際安全工程部進(jìn)行高效的碰撞測試

傳感器技術(shù):車輛安全碰撞測試中假人的必備品

尤其是在車輛安全性方面,碰撞測試能讓我們對整車及其組件的結(jié)構(gòu)特性及能量吸收特性獲得深入認(rèn)識。此外,碰撞測試也能夠表明碰撞對車輛乘客的潛在影響。驗(yàn)證車輛安全性的系列測試,均會用到內(nèi)部裝有特制傳感器的碰撞測試用假人。在測試用車輛受到碰撞前、中、后,這些傳感器會采集有關(guān)數(shù)據(jù),作為將來對車輛安全性下重要結(jié)論時的依據(jù)。當(dāng)車輛變得越來越復(fù)雜,數(shù)字化程度越來越高時,無論是在車身上還是位于假人體內(nèi),我們都需要越來越多的測量通道。20世紀(jì)90年代早期,碰撞測試中用到了250個模擬測量通道,而今天,所需的傳感器通道數(shù)量通常超過600個。這也帶來了另一個問題,由于車內(nèi)可供安裝傳感器的空間越來越少,測試的設(shè)置正在變得愈加復(fù)雜。

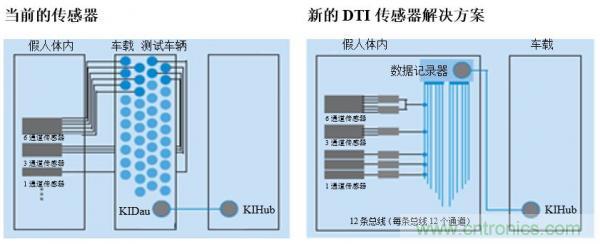

隨著測量各種測試指標(biāo)的模擬傳感器數(shù)量日益增多,我們必須安裝更多的電纜用于供電和數(shù)據(jù)傳輸,結(jié)果,測試安裝工作變得極度費(fèi)時費(fèi)錢。此外,輸入通道過多,也增加了數(shù)據(jù)采集錯誤及遺漏的風(fēng)險。為最大程度減少錯誤和安裝時間,奇石樂部署了自家獨(dú)有的數(shù)字傳感器接口(DTI)技術(shù)。

單電纜設(shè)計讓車輛測試安裝工作變得更加快捷、高效

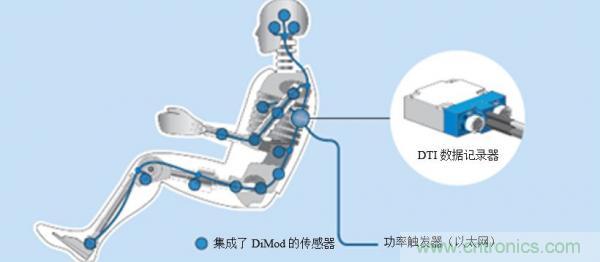

掀開了汽車行業(yè)制造商與供應(yīng)商工藝效率嶄新的一頁。使這一切得以實(shí)現(xiàn)的是數(shù)字?jǐn)?shù)據(jù)傳輸用智能總線。對每個連接端口,每條總線最高可支持12個測量通道。不同來源的所有信號通過數(shù)字化模塊(DiMods)轉(zhuǎn)換成一個數(shù)字輸出信號。我們將這種DiMods直接集成在假人體內(nèi)的傳感器中,或者部署適宜的奇石樂DTI集成解決方案。

采集好的傳感器數(shù)據(jù)之后會被傳遞給假人體內(nèi)的奇石樂DTI中央數(shù)據(jù)記錄器,再通過以太網(wǎng)繼續(xù)傳給COMBox/KiHUB數(shù)據(jù)接口設(shè)備。車內(nèi)所有DTI系統(tǒng)通過該設(shè)備與中央網(wǎng)絡(luò)相連。這種解決方案的亮點(diǎn)在于:同步數(shù)據(jù)、觸發(fā)測試、供電僅需一根電纜。電纜始于假人,終于車載數(shù)據(jù)采集器。采集器一般通過隨行電纜等與主機(jī)相連。

從模擬測量數(shù)據(jù)到數(shù)字測量數(shù)據(jù),DTI記錄器僅通過一根電纜連接一切

DTI數(shù)據(jù)記錄器采集來自傳感器的數(shù)字測量數(shù)據(jù),然后通過以太網(wǎng)將該數(shù)據(jù)傳遞給數(shù)據(jù)接口設(shè)備

將DTI技術(shù)集成到大陸安全工程公司現(xiàn)有工藝中

從1993年起,位于阿爾策瑙(Alzenau)的大陸安全工程國際有限公司(Continental Safety Engineering International GmbH)一直與奇石樂合作,重點(diǎn)致力于解決臺車測試、碰撞測試、頭部撞擊測試(這里的頭部指自由運(yùn)動頭部模型,即FMH)的數(shù)據(jù)采集問題。作為一家國際技術(shù)公司的子公司,大陸公司在德國法蘭克尼亞下城區(qū)(Lower Franconia)設(shè)有自己的測試與開發(fā)中心。該中心創(chuàng)建于1992年,至今已完成了約300個系列開發(fā)項(xiàng)目、6000余次碰撞測試及200多個模擬項(xiàng)目。該中心的開發(fā)區(qū)每年要開展約550次臺車測試和450次實(shí)車碰撞測試。公司測量與視頻技術(shù)團(tuán)隊(duì)負(fù)責(zé)人湯瑪斯·維爾德(Thomas Wild)表示:“鑒于要做的測試有很多,我們希望用最新技術(shù)升級測試設(shè)備,以便確保工藝效率和測量數(shù)據(jù)準(zhǔn)確可靠。測試要求現(xiàn)在變得越來越高,車上的測試點(diǎn)也越來越多。”

奇石樂的DTI技術(shù)為客戶現(xiàn)有碰撞測試用測量設(shè)備實(shí)現(xiàn)全面現(xiàn)代化提供了一套簡單的解決方案。2015年,大陸安全工程公司委托奇石樂擴(kuò)展其數(shù)據(jù)采集系統(tǒng)(DAS),并將現(xiàn)有假人體內(nèi)傳感器系統(tǒng)升級至新的DTI技術(shù)。

2015年初,奇石樂首先對10個現(xiàn)有H3假人進(jìn)行了DTI技術(shù)集成,年終時又對WorldSID假人進(jìn)行了升級。前者的難點(diǎn)在于要將技術(shù)集成到現(xiàn)有工藝和基礎(chǔ)設(shè)施內(nèi)。使用模擬測量技術(shù)情況下,每個傳感器都要手動插拔到數(shù)據(jù)采集系統(tǒng)內(nèi),安裝時間長,出錯可能性大。對于車載系統(tǒng)的數(shù)據(jù)采集,大陸公司選用了奇石樂的最新技術(shù)——KiDAU數(shù)據(jù)采集器。不僅原硬件與新集成硬件之間完全兼容,奇石樂還修改并擴(kuò)展了其CrashDesigner軟件以滿足需要。

未來的高品質(zhì)碰撞測試

由于DTI技術(shù)可以安裝到THOR-M等所有假人模型內(nèi),大陸公司可以放心地聯(lián)用新硬件、已通過測試的硬件等大批不同設(shè)備,無需將所有技術(shù)設(shè)備都轉(zhuǎn)為新技術(shù),為該公司節(jié)省了大量時間和金錢。湯瑪斯·維爾德在總結(jié)大陸公司與奇石樂的合作時表示:“在這個項(xiàng)目里,奇石樂利用了它在車輛安全性方面的專業(yè)技術(shù)知識和多年經(jīng)驗(yàn),有力地證明了DTI技術(shù)是市場上最適合在假人體內(nèi)安裝的測量系統(tǒng)。奇石樂很清楚在高度復(fù)雜的碰撞測試中,尤其是在采用DTI技術(shù)進(jìn)行測試時,什么重要什么不重要。因此,我們相信,不止只是現(xiàn)在,在未來我們開展的碰撞測試肯定也會滿足最高標(biāo)準(zhǔn)。除提供精確的測量數(shù)據(jù)外,奇石樂傳感器也十分安全、耐用。對于我們而言,奇石樂的DTI技術(shù)和傳感器是完美的搭配。鑒于此,雙方已經(jīng)在深入探討一些未來項(xiàng)目了。”

奇石樂的測量技術(shù)適應(yīng)力強(qiáng),讓大陸公司受益良多,不但提高了可靠性和數(shù)據(jù)質(zhì)量,更減少了空間占用等。一根電線從假人接出,布線工作也少得多。該技術(shù)的優(yōu)勢體現(xiàn)在兩方面:測試準(zhǔn)備工作所需的時間更少;系統(tǒng)更少出問題,同時也提升了測量精度。

使用DTI技術(shù)測試車輛動力、輪胎、耐用性

車輛安全碰撞測試如今用到了4萬多個DTI通道。就測試車輛動力、輪胎和耐用性而言,進(jìn)行系列測試所需的安裝工作既費(fèi)時又費(fèi)錢,無論是測試臺架的安裝還是車內(nèi)應(yīng)用的安裝均是如此。在位于韋茨拉爾(Wetzlar)的技術(shù)中心,奇石樂利用自身積累的車輛安全專業(yè)知識不斷開發(fā)專有DTI技術(shù),使其滿足車輛動力和耐用性測試的嚴(yán)苛要求。

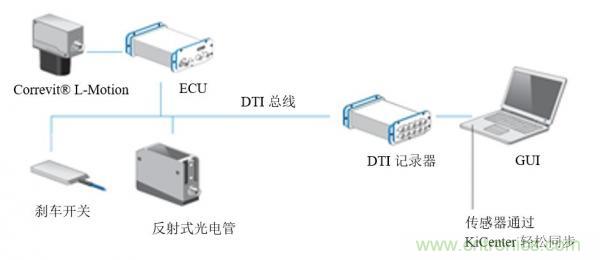

自動傳感器檢測功能讓測試的安裝工作變得前所未有簡單。KiCenter(奇石樂的測量軟件)可以自動檢測安裝位置、標(biāo)定值及相關(guān)物理參數(shù),客戶可以在GUI(圖形用戶界面)中對這些參數(shù)進(jìn)行配置??梢钥隙ǖ卣f,該功能不僅能高效利用時間,還最大程度提高了工藝可靠性。

奇石樂DTI技術(shù)的智能總線接口設(shè)計簡化了車輛安全測試的安裝工作

例如,針對DIN 70028標(biāo)準(zhǔn)規(guī)定的ABS剎車的剎車路徑測量,奇石樂提供了一套基于其DTI技術(shù)的完美整體測量解決方案。該方案由傳感器、觸發(fā)器、DTI記錄器及KiCenter測量軟件構(gòu)成。“一根電纜解決一切”的設(shè)計確保了所有相連傳感器能夠快捷、高效地通過KiCenter完成端到端配置等測試安裝工作。該測量軟件可以引導(dǎo)用戶完成整個測試,這樣,用戶就可以完全專注于自己的工作,節(jié)省下寶貴時間。

DTI傳感器技術(shù)最大程度提高了ABS剎車的工藝效率

互連降低成本:測量錯誤更少,安裝時間更短

可靠的測試和尖端的測量技術(shù)是優(yōu)化車輛研發(fā)與制造的必要基礎(chǔ)。測試配置應(yīng)盡可能簡化,以確保測量數(shù)據(jù)的完整采集。在車輛安全測試、動力測試及耐用性測試中,利用了“一根電纜解決一切”設(shè)計的奇石樂DTI技術(shù)不僅提升了測量結(jié)果,降低了材料成本,還縮短了測試時間。